Фильтры для гидравлических жидкостей

Всем известно, что замена фильтров необходима для нормальной работы машины. Бывает так, что в целях экономии, руководство компаний отказывается от услуг авторизованного сервиса, поручая обслуживание своим механикам или даже операторам машин.

Экономия дело хорошее, но без организации должного контроля нет гарантии, что график ТО будет выдержан. Что говорить, случается и так, что указанные в инструкции по эксплуатации интервалы замены фильтров не соблюдаются. Особенно это касается фильтров гидравлики, так как обычно их заменить сложнее, чем, скажем, воздушные фильтры. И цена их заметно выше.

Некоторые операторы, живущие по принципу: «не трогай технику, и она не подведет», не меняют фильтры годами, доводя свои машины до стрессового состояния. Но, конечно, это скорее исключение, чем правило.

При работе системы с плохо очищенной гидравлической жидкостью, внутренняя «зеркальная» поверхность цилиндров быстро подвергается износу и покрывается продольными царапинами, а кольца поршней «съедаются». Опыт разработчиков и эксплуатирующих организаций показывает, что примерно в 70-80% случаев отказ гидравлических систем происходит из-за повреждения поверхностей посторонними частицами. Фильтрование гидравлического масла продлевает жизненный цикл агрегатов.

Откуда появляются загрязнения

Причиной проблем в работе системы гидравлики могут оказаться находящиеся в гидравлическом масле частицы пыли и грязи, песчинки, ржавчина, различные волокна, отслоившаяся краска. С течением времени, под воздействием высоких температур и давления, также могут разрушаться и резиновые детали.

Таким образом, частицы рукавов и уплотнений тоже попадают в гидравлическую жидкость. Грязь может попасть внутрь системы через изношенные уплотнения и через заливную горловину бака. Кроме того, привести к неисправностям могут образовавшаяся вследствие выработки механизмов металлическая стружка, герметики, которые применяются для уплотнения соединений и химические вещества.

Опасен и конденсат, который накапливается в гидравлическом баке при перепадах температуры. Он приводит к увеличению количества воды в гидравлической жидкости. Если таковая изготовлена на основе углеводородов, то в ней, при содержании воды 0,5% и выше, ускоряется процесс формирования кислот и шлама, начинается окисление.

Это может стать причиной образования ржавчины и отрицательно влиять на смазочные свойства. Гидравлическое масло с высоким содержанием воды само по себе может стать причиной загрязнений – в воде начинается размножение биологических организмов.

Пример. Как механизмы выходят из строя из-за загрязнений.

Рассмотрим распределительный клапан. В условиях нормальной работы, золотник в корпусе гидрораспределителя совершает возвратно-поступательное движение. При этом жидкость направляется то к одной полости клапана, то к другой. Если частица попадает между золотником и корпусом, она начинает постепенно разрушать металлическую поверхность, появляются новые частицы, которые, в свою очередь, образуют все более крупные, и, наконец, когда золотник защемляет, клапан выходит из строя.

При работе системы основными источниками загрязнения являются сами агрегаты — гидромоторы, гидронасосы, гидроцилиндры и гидрораспределители. Нельзя забывать, что система гидравлики должна быть всегда герметична. Открытие системы даже на короткое время, например при обслуживании, ведет к попаданию туда внешних загрязнений. После замены вышедшего из строя насоса или другого узла, необходимо тщательно очистить прилегающие трубопроводы.

Как очистить гидравлическую жидкость

Удаление частиц, как правило, происходит с помощью механической фильтрации. Кроме того, в правильно спроектированном баке, частицы могут скапливаться в полостях, находящихся вне основного потока. Этому способствует применение магнитов (для металлических частиц).

В качестве других методов могут использоваться центробежное или электростатическое фильтрование. Удаление воздуха из системы достигается размещением металлической сетки (с размером ячейки примерно 150 микрон) внутри бака под углом 30 градусов к горизонтальной поверхности. Такая сетка способствует укрупнению поступающих в жидкость воздушных пузырьков и, соответственно, их эффективному выводу их бака при небольшой скорости потока жидкости.

Существует несколько способов удаления воды из системы гидравлики. Применение абсорбирующих фильтров сапуна или системы активной вентиляции работает только при небольшом содержании воды (менее 10%). Для большего количества воды может применяться вакуумная фильтрация (содержание до 20%), абсорбция и центробежная фильтрация. Для удаления илистых отложений требуется очень тонкая фильтрация, так как размер частиц в них очень мал – менее 5 микрон.

Как работает фильтр

При выборе фильтра необходимо учитывать такие характеристики гидравлической жидкости, как вязкость, скорость потока, давление в системе, условия работы, особенности рабочего цикла, температуру. Основная задача фильтрующего элемента – обеспечивать проход гидравлической жидкости и задерживать загрязняющие частицы.

Для прохода частиц фильтрующий элемент имеет отверстия или каналы. Когда поток проходит через фильтрующий элемент, он постоянно меняет свое направление. Можно представить, что гидравлическое масло преодолевает лабиринт из волокон. И чем больше оно проникает в слои фильтрующего материала, тем становится чище.

Крупные и тяжелые частицы при резком изменении направления движения потока, которое происходит в массиве волокон фильтроэлемента, подчиняясь закону инерции, продолжают двигаться в первоначальном направлении. Они не успевают вовремя изменить направление движения вместе с потоком и застревают в волокнах.

Более мелкие частицы постоянно и хаотично перемещаются в потоке в различных направлениях. Их траектории не совпадают с движением потока. За счет этого они также собираются волокнами. И, наконец, работает принцип обычного просеивания, когда достаточно большие частицы просто не могут пройти между волокнами.

Из чего изготовлен гидравлический фильтр

Одним из основных материалов, используемых при изготовлении фильтров, является целлюлоза, состоящая из пропитанных связующим веществом микроскопических натуральных древесных волокон. Волокна целлюлозы различны по своему размеру и форме.

Такие фильтры обеспечивают эффективное фильтрование жидкостей на основе нефтепродуктов, но имеют поры различного размера для прохода жидкости, иногда довольно мелкие. За счет этого снижается производительность фильтра.

Другой вариант — искусственный материал из более гладких синтетических волокон, у которого заметно меньше сопротивление потоку. Такой материал имеет определенный размер волокон, а также различную структуру. В результате можно получить материал с заданными характеристиками для конкретных видов загрязнений.

Фильтроэлементы из металлической сетки, изготовленной из нержавеющей проволоки, задерживают частицы только самого большого размера. Они обычно используются для грубой очистки. Сетка может быть разных размеров — от 44 до 150 микрон.

Важной характеристикой является перепад давления на фильтре (разница между входным и выходным давлением). Эта величина отражает производительность фильтра, и, по мере загрязнения фильтра, возрастает. Величина перепада давления находится в зависимости от материала фильтра.

Сегодня на рынке представлено огромное количество производителей фильтров. По внешнему виду они очень похожи. «Фирменные» особенности того или иного фильтрующего материала можно рассмотреть только под микроскопом. Качество работы фильтра определяется конструктивными особенностями и технологиями, которые в него заложены.

- Втулки скольжения и подшипники

- Гидравлические делители / сумматоры потока

- Гидравлические клапаны

- Гидравлические краны (диверторы)

- Гидравлические трубы

- Гидравлические фильтры

- Гидробаки

- Гидромоторы

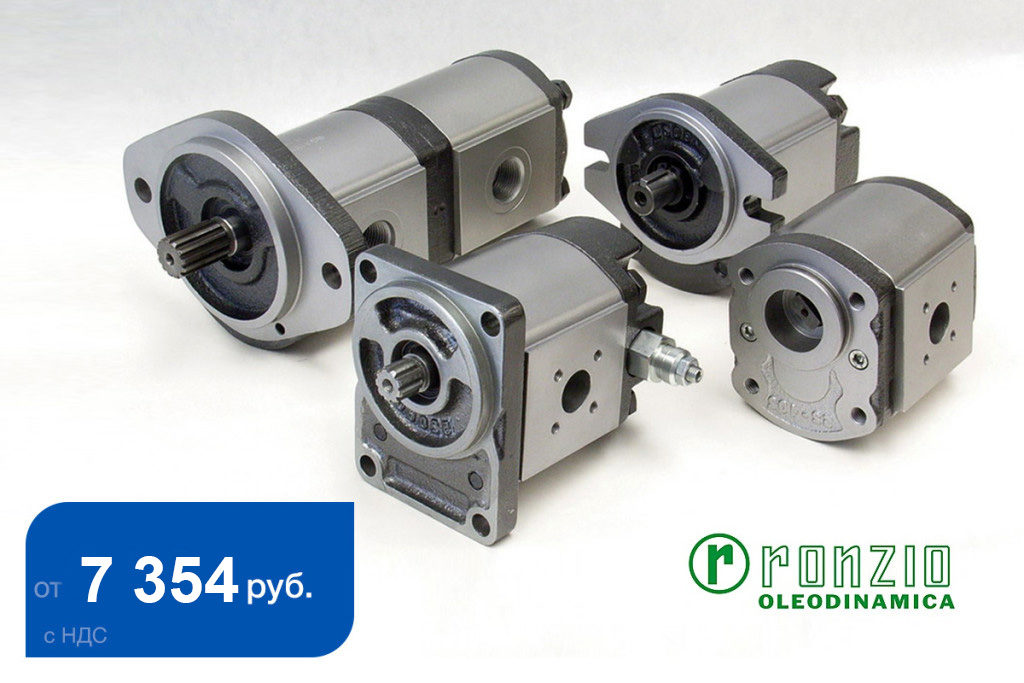

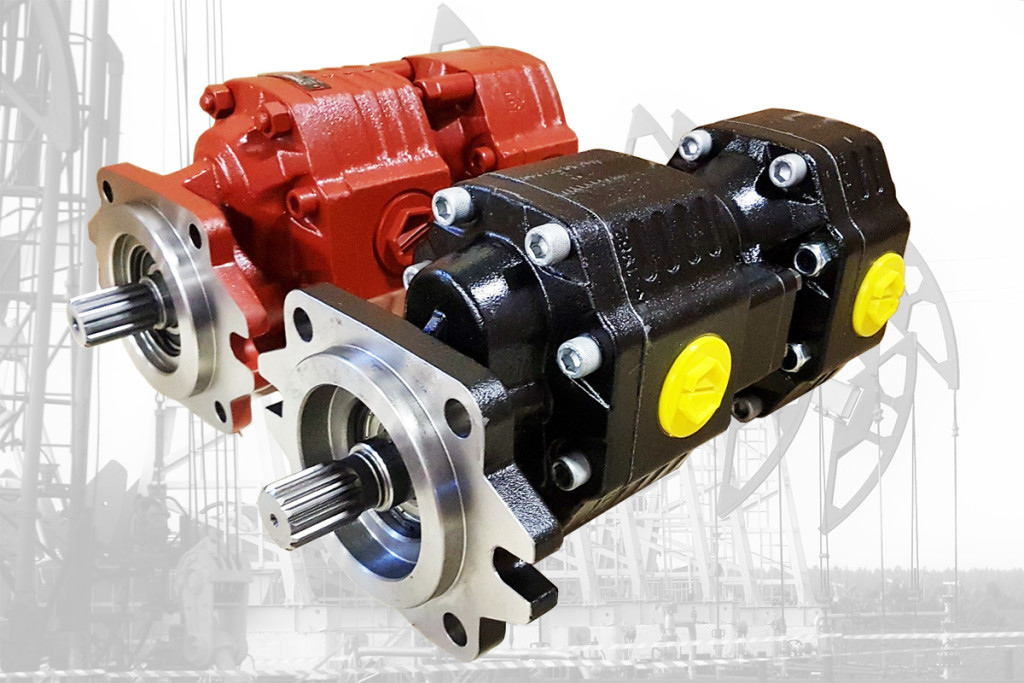

- Гидронасосы

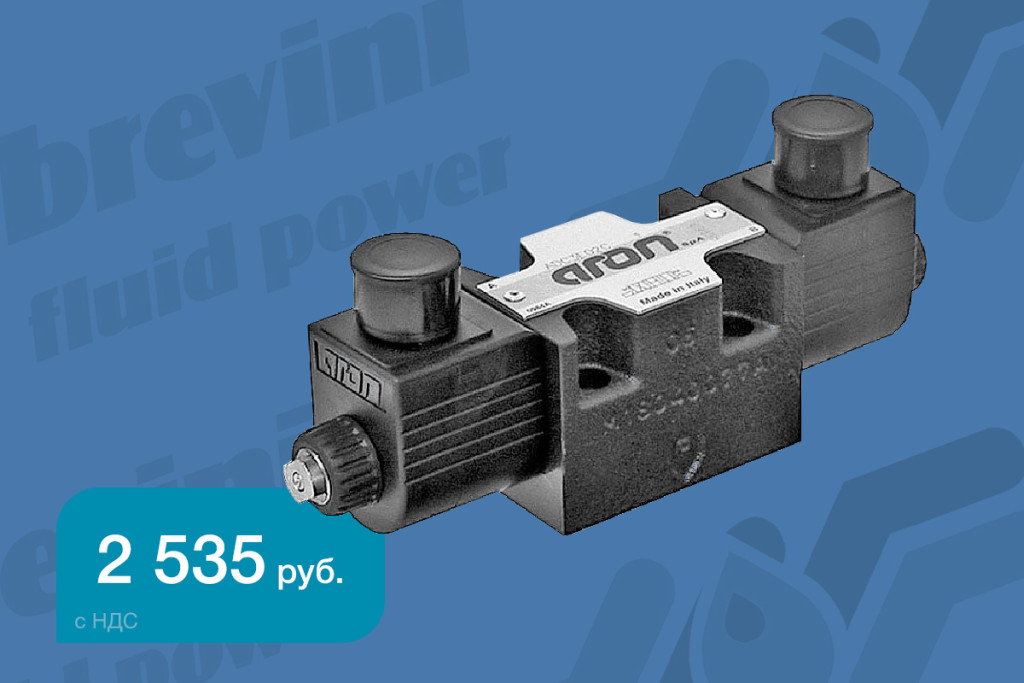

- Гидрораспределители

- Гидростанции

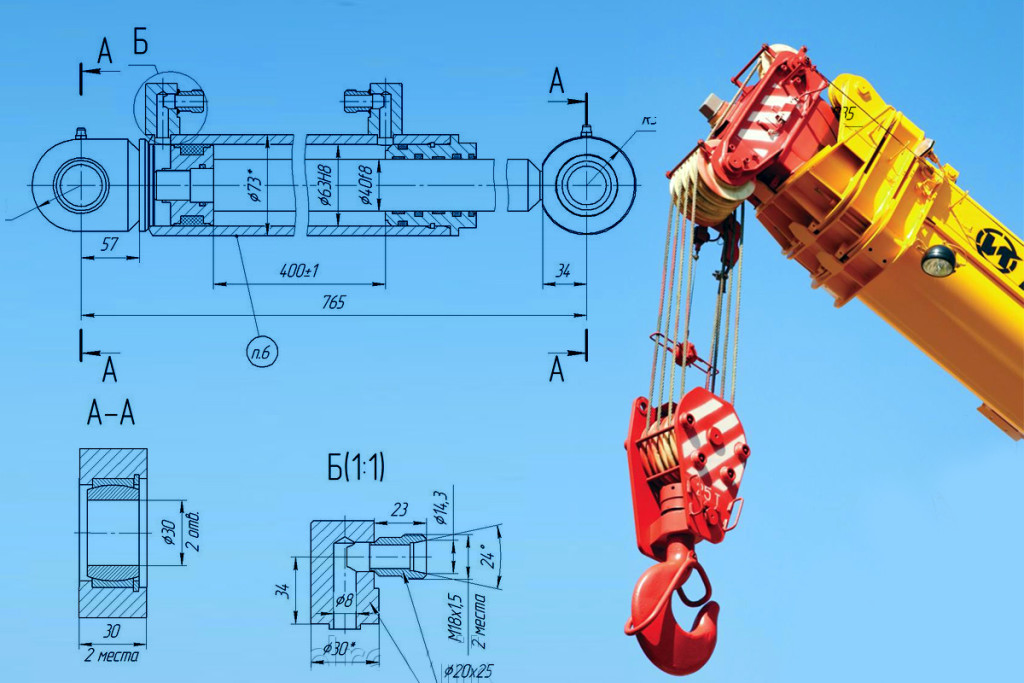

- Гидроцилиндры

- Коробки отбора мощности (КОМ)

- Манометры и микрошланги

- Мультипликаторы давления

- Ремкомплекты уплотнений

- Ротаторы

- Рукава высокого давления (РВД)

- Соединительная арматура

- Средства управления гидравликой

- Теплообменники

- Уплотнительные элементы

+7 (812) 748-29-00

+7 (812) 748-29-00